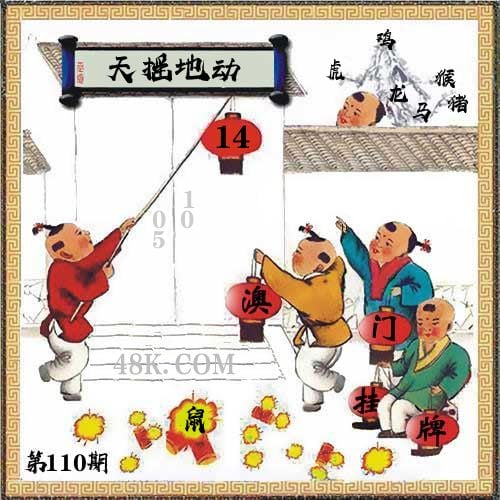

澳门六合彩【挂牌】 更多»

|

110期 | |

|---|---|---|

| 挂牌 | 14 | |

| 火烧 | 鼠 | |

| 横批 | 天摇地动 | |

| 门数 | 05,01 | |

| 六肖 | 鸡虎猴龙猪马 | |

澳门挂牌解析

2024-110期正版彩图挂:14;挂牌:天摇地动;六肖:鸡虎猴龙猪马;火烧:鼠

解析:【出自】:清 钱采《说岳全传》第43回:“这场大战,真个是天摇地动,日色无光。”【示例】:刚一迷糊眼儿,半天空里咕隆隆地一声响,从西半天响到东半天,震得天摇地动。(梁斌《播火记》二四)

解释:仿佛天快要塌下来;地将要陷下去似的。形容声势或威力强大的变化。

综合取肖:马虎羊蛇猴鸡

解析:【出自】:清 钱采《说岳全传》第43回:“这场大战,真个是天摇地动,日色无光。”【示例】:刚一迷糊眼儿,半天空里咕隆隆地一声响,从西半天响到东半天,震得天摇地动。(梁斌《播火记》二四)

解释:仿佛天快要塌下来;地将要陷下去似的。形容声势或威力强大的变化。

综合取肖:马虎羊蛇猴鸡

【正版澳彩图库】 更多»

澳门管家婆09042.com

『成语平特』

110期

成语爆平特

【龙行天下】

开

¥00

准

109期

成语爆平特

【狗仗人势】

开

狗43

准

107期

成语爆平特

【狡兔三窟】

开

兔26

准

105期

成语爆平特

【龙行天下】

开

龙49

准

099期

成语爆平特

【钻牛角尖】

开

牛28

准

澳门管家婆09042.com

『欲钱解特』

110期:

欲钱解特诗

开:¥00

《虎羊马鼠发大财,本期特码出大数》

109期:

欲钱解特诗

开:狗43

《蛇虎猴马发大财,本期特码出大数》

108期:

欲钱解特诗

开:羊46

《马鼠牛鸡发大财,本期特码出大数》

107期:

欲钱解特诗

开:羊46

《蛇虎羊猴发大财,本期特码出大数》

105期:

欲钱解特诗

开:龙49

《兔虎猴蛇发大财,本期特码出大数》

澳彩图库心水图片资料专区

澳彩独家高手出版精料

澳彩综合全年资料大全

澳彩资料独家精准四肖

| 110期: ⑨肖 | 羊牛猴猪鼠虎蛇龙鸡 | ????中 |

| 110期: ⑧肖 | 羊牛猴猪鼠虎蛇龙 | ????中 |

| 110期: ⑦肖 | 羊牛猴猪鼠虎蛇 | ????中 |

| 110期: ⑥肖 | 羊牛猴猪鼠虎 | ????中 |

| 110期: ⑤肖 | 羊牛猴猪鼠 | ????中 |

| 110期: ④肖 | 羊牛猴猪 | ????中 |

| 109期--长期跟踪,稳赚不赔! | ||

| 109期: ⑨肖 | 猪鼠猴羊虎龙鸡牛狗 | 狗43中 |

| 109期: ⑧肖 | 猪鼠猴羊虎龙鸡牛 | 狗43中 |

| 109期: ⑦肖 | 猪鼠猴羊虎龙鸡 | 狗43中 |

| 109期: ⑥肖 | 猪鼠猴羊虎龙 | 狗43中 |

| 109期: ⑤肖 | 猪鼠猴羊虎 | 狗43中 |

| 109期: ④肖 | 猪鼠猴羊 | 狗43中 |